Utilisateur : industrie sucrière

Objectif : faciliter le nettoyage des zones de process et de conditionnement

Contraintes

La solution Pharaon : un système complet d'aspiration centralisé

Pharaon répond aux besoins d’aspiration des industriels du vrac. A la demande d’une industrie sucrière, Pharaon a installé un système complet d’aspiration centralisé, certifié ATEX Zone 22, dans un silo portuaire.

L’industrie sucrière qui a sollicité Pharaon gère la collecte et le stockage des matières premières ainsi que le conditionnement, l’emballage et l’expédition. L'industrie agroalimentaire est placée sur un silo portuaire facilitant les flux de marchandises. Le site est identifié en tant que zone classifiée ATEX Zone 22, c’est-à-dire que l’atmosphère explosive est présente, en zone poussières, accidentellement, en cas de dysfonctionnement ou de courte durée.

L’objectif est de faciliter travail des opérateurs avec une solution de nettoyage facile, pratique, ergonomique, conforme aux risques ATEX et automatique.

La zone à couvrir est étendue : il s'agit de nettoyer les zones de process et de conditionnement sur l’ensemble du silo portuaire.

La zone à couvrir est étendue : il s'agit de nettoyer les zones de process et de conditionnement sur l’ensemble du silo portuaire.

Les utilisateurs ne doivent pas intervenir pour vidanger manuellement les déchets et les poussières collectées.

Ainsi l'opération de vidange doit être gérée et réalisée automatiquement sans intervention d'un opérateur.

Ainsi l'opération de vidange doit être gérée et réalisée automatiquement sans intervention d'un opérateur.

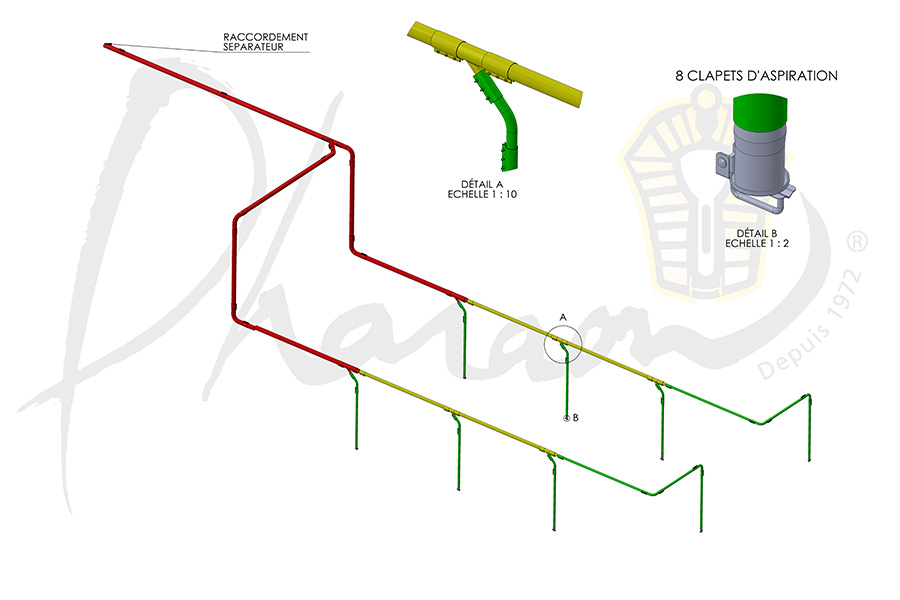

Afin de répondre aux besoins de l’industriel, Pharaon a préconisé un système d’aspiration centralisé certifié ATEX Zone 22 complet comprenant un groupe moteur, un pré-séparateur filtrant et un réseau d’aspiration de 50 mètres linéaires. Le groupe moteur préconisé est en triphasé 400 Volts, permettant une utilisation en continue, dispensant une puissance de 18,5 kW. Le pré-séparateur filtrant est doté d’un décolmatage automatique avec vérin pneumatique à chaque arrêt du groupe moteur.

L'implantation du séparateur a dû être fixée sur plateforme en hauteur, suivant les contraintes spacieuses de l'utilisateur. La vidange de la matière est réalisée en continue grâce à une écluse rotative ATEX, directement dans un big-bag.

Grâce à cette installation, le nettoyage des zones est facilité et les opérations de vidange sont réalisées automatiquement, sans intervention humaine. Cela permet de dégager du temps aux opérateurs et de maintenir les espaces de process et de conditionnement propres et sécures.

L'implantation du séparateur a dû être fixée sur plateforme en hauteur, suivant les contraintes spacieuses de l'utilisateur. La vidange de la matière est réalisée en continue grâce à une écluse rotative ATEX, directement dans un big-bag.

Grâce à cette installation, le nettoyage des zones est facilité et les opérations de vidange sont réalisées automatiquement, sans intervention humaine. Cela permet de dégager du temps aux opérateurs et de maintenir les espaces de process et de conditionnement propres et sécures.